Flugmodellbau – Flugzeugmodellbau – Leichtbau Modelle

| Werkstück: | Spanten, Rümpfe etc. |

| Material | Holz, Kunststoff, PUR |

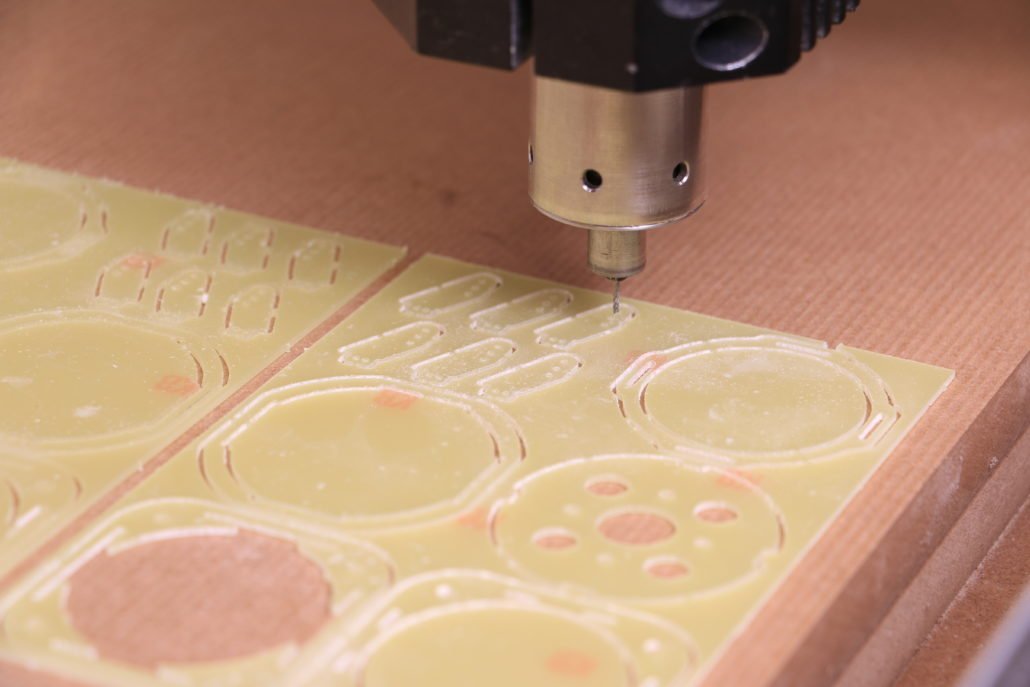

| Anwendungsart: | 2D Fräsen – 3D Fräsen |

| Verwendete Maschine & Zubehör: | High-Z Fräse, Fräser Zweischneider |

| Verwendete Software: | ConstruCAM 3D |

Spanten, Tragflächen und Rümpfe fräsen im Flugmodellbau

Herr Brandau ist seit Jahren im Flugmodellbau tätig und fertigt mit seiner CNC Fräse High-Z S-1000 fast alle Teile selber, inklusive der Aufkleber und Beschriftungen für die Flugmodelle

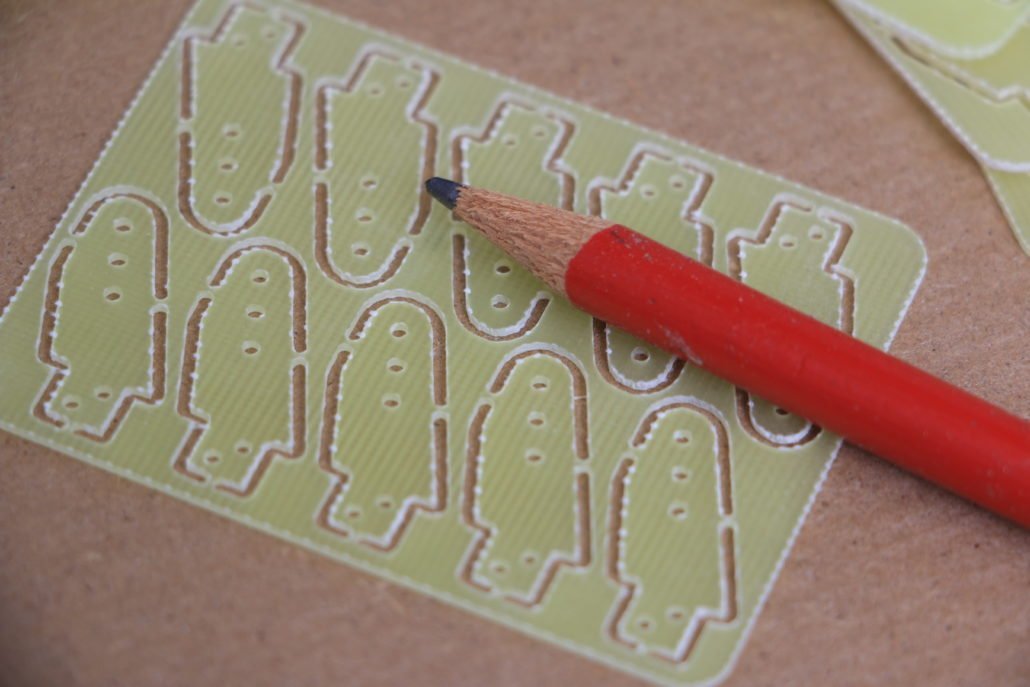

Perfekter Flugmodellbau mit Decals

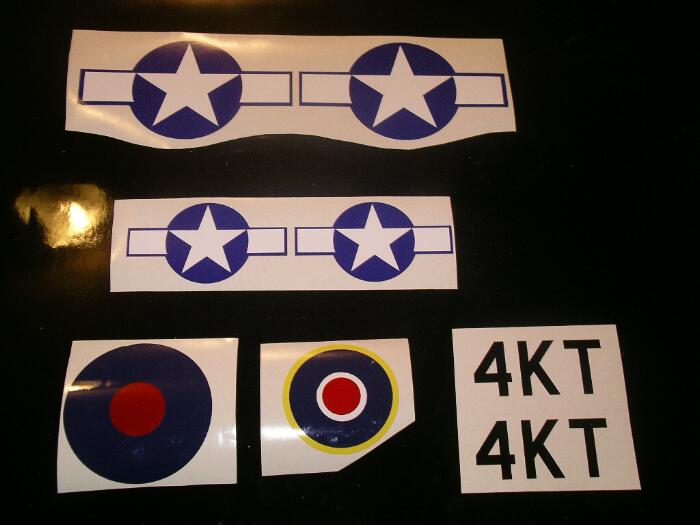

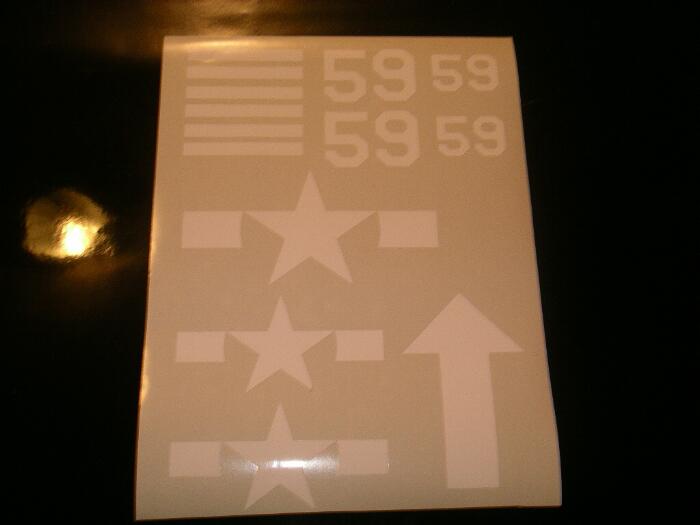

Von der Spante bis zur Aufkleber-Beschriftung mit Klebefolien. Herr Brandau fertigt selbst alle Decals und Auskleber für seine Flugmodelle selber. Hierzu nutzt er unseren CNC Messerhalter. Um mehrfarbige Decals zu erhalten klebt er nach dem CNC Schneiden die einzelnen Aufkleber übereinander.

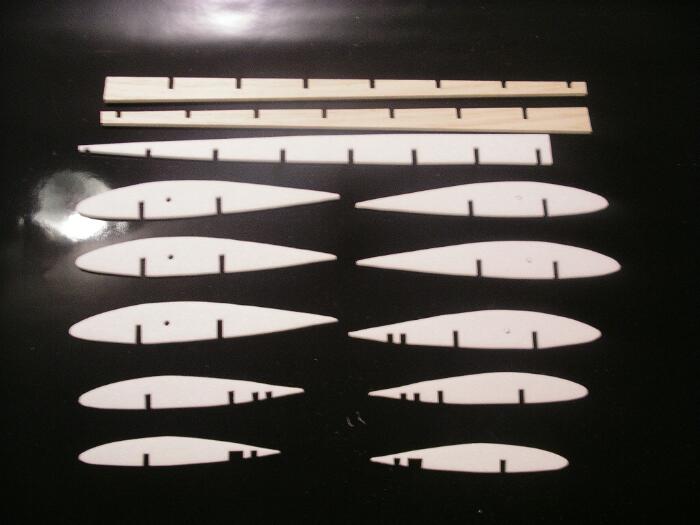

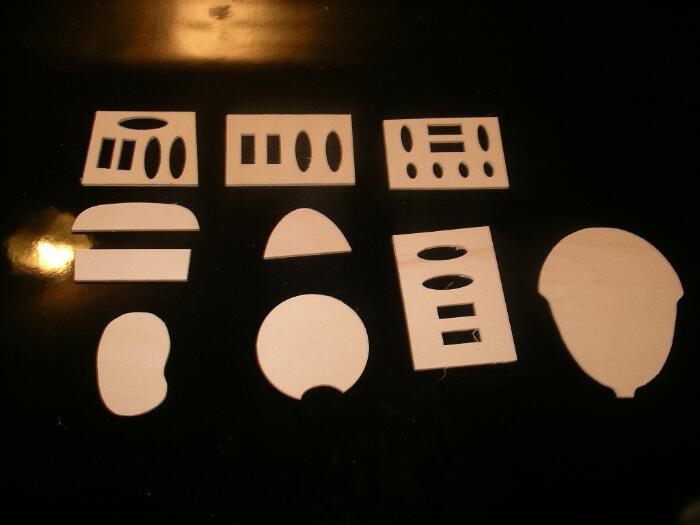

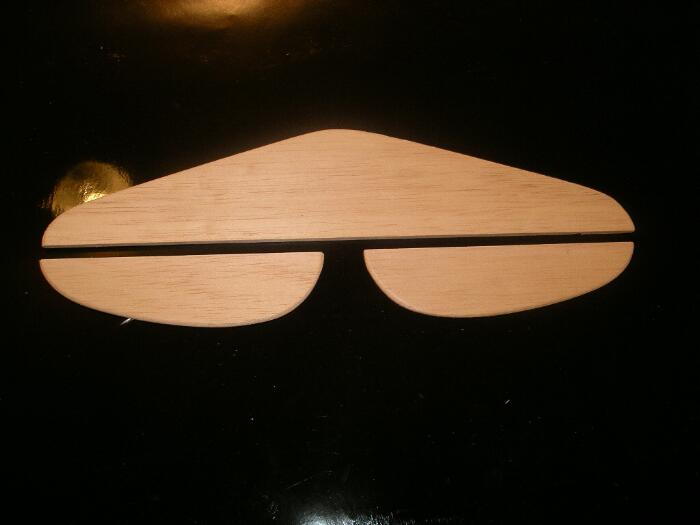

Fertigung von Spanten für ultraleichte GFK Flugzeugmodelle

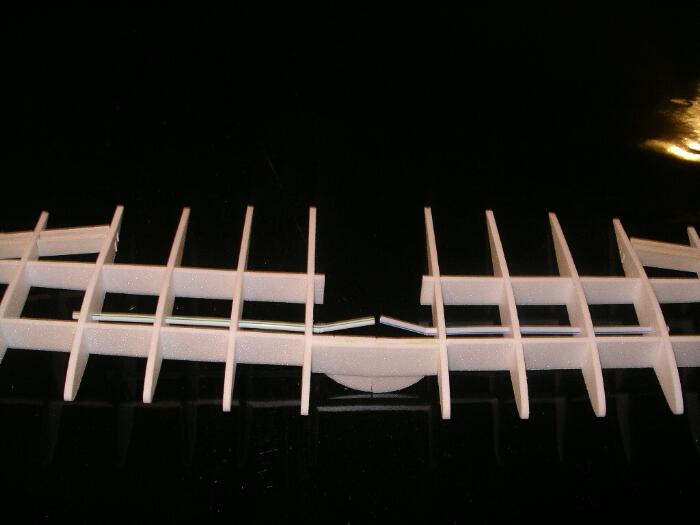

Ebenso werden spezielle Hölzer in Flugmodellbau eingesetzt. Hierbei handelt es sich um ein sehr leichtes Flugzeug – Sperrholz. Holz fräsen ist eine der leichtesten Übungen für unsere CNC Maschinen da das Material nicht sonderlich hart ist. Selbst Hartholz lässt sich spielend bearbeiten. In den Bildern sehen Sie einige fertiggestellten Teile wie Spanten und Verstrebungen.

Man benötigt nicht viel Platz um effizient mit unseren Maschinen arbeiten zu können. Herr Brandau hat seine CNC Fräse der High-Z Serie auf einer Werkbank fest stehen und dort sogar sicher verschraubt.

Endresultate, die sich wirklich sehen lassen können….klasse und mehr als semiprofessionell !

Zitat von Herrn Brandauers Website:

Fräsprojekte im Flugmodellbau

Ohne CNC Fräse würde bei mir im Modellbau eigentlich gar nichts mehr gehen.

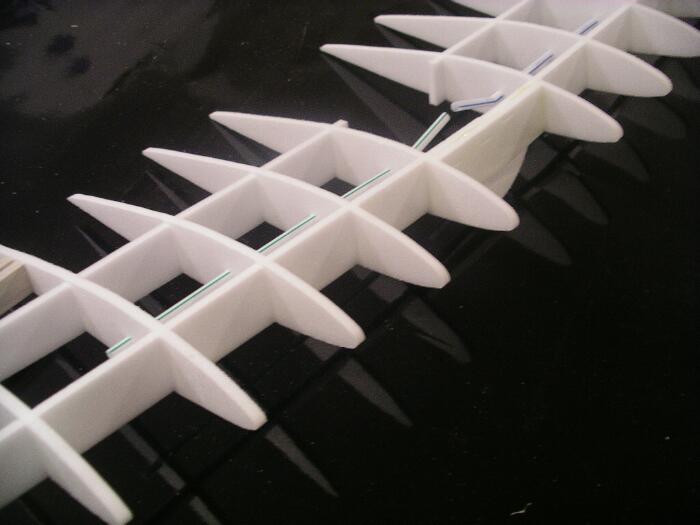

Für meine Aircombat-Figther fräse ich die Deproneinbauten für die Tragflächen, Motorträger, Ruderhörner und Akkuschächte aus GFK und Motorspanten, Servobretter aus Sperrholz.

Außerdem ist die CNC-Fräse zum Folienschneiden der Decale inzwischen unverzichtbar. ( siehe Bildergalerie ). Aber das Modellbauleben besteht bei mir nicht nur aus Aircombat. Viele Projekte habe ich in der Zwischenzeit mit meiner CNC-Fräse bearbeitet.

Nachdem meine Fliegerkollegen mitbekommen haben, dass ich einen CNC-Fräse habe, hies es immer häufiger – „Kannst Du mal eben“….. So sind gemeinesam eine Menge Projekte entstanden die ich nun hier vorstellen möchte.

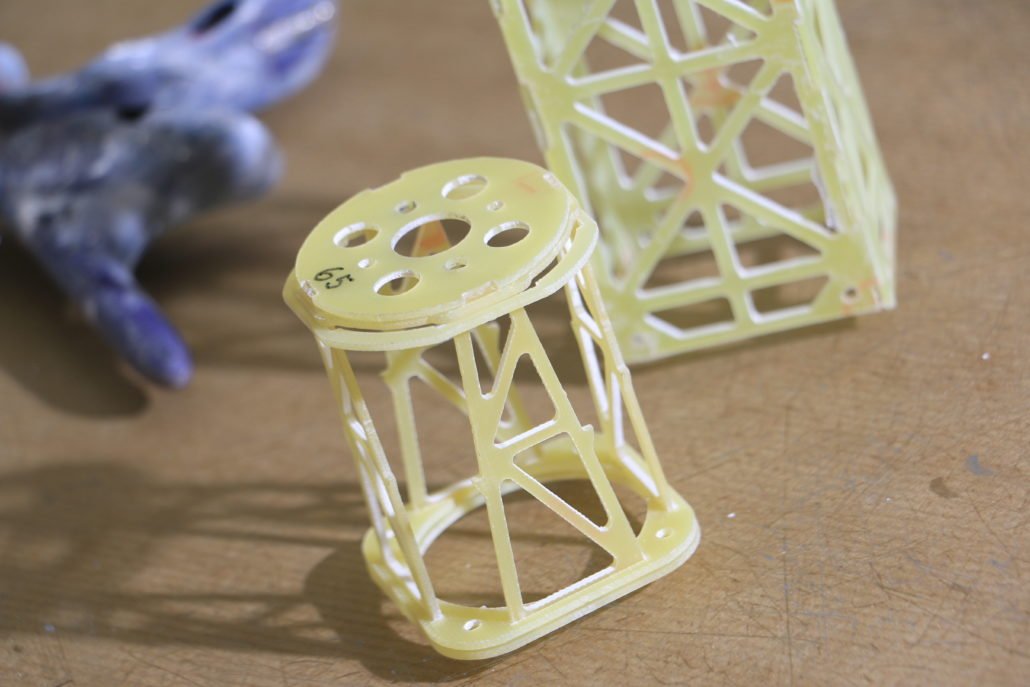

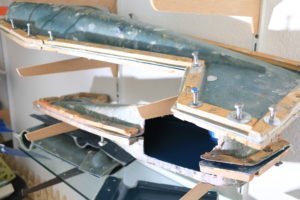

Schleppseilwinde

Schleppseilwinde aus GFK

Die Idee stammt von Jan und Robert. Eine Schleppseilwinde für Schleppmaschinen zu einem kleinen Preis. Als Vorlage gab es einen Prototypen aus Sperrholz.

Mit etwas Konstruktionsaufwand hat Herr Brandau dann daraus eine neue GFK-Konstruktion entworfen. Diese Schleppseilwinde ist bereits erfolgreich im Einsatz und hat schon hunderte von Schlepps mit entsprechenden Flugmodellen hinter sich gebracht. Bislang versagte Sie noch nicht ein einziges mal Ihren Dienst. Reparaturen hat es auch noch keine gegeben. Ein voller Erfolg für die Neukonstruktion aus GFK.

Pi´Di

Eine ganz neue Schleppmaschine die ich gemeinsam mit Pe´ Reivers, meinem holländischen Modellbaufreund entwickle. Der erste Prototyp ist bereits gefräst und der Bau der Maschine macht große Fortschritte.

Flugmodelle – Infos zur Bauweise

Das höchste Gebot beim Bau von Modellflugzeugen ist wohl: Leicht, leichter, am leichtesten soll es sein.

Die Modelle von Herrn Brandau sind daher aus aus sehr leichten Voll-GFK.

Zweischalen Technik

zweischalige Formen aus GFK

Diese werden allesamt aus laminierter Glasfaser und der sogenannten Zweischalentechnik gefertigt. Beide Schalen werden immer nass in nass untereinander verklebt. Die hierzu zum Einsatz kommenden Materialien wurden über einen längeren Erfahrungszeitraum von Herrn Brandau ausgewählt, um das bestmögliche Ergebnis an Gewicht und Stabilität zu gewähren. An sehr beanspruchten Teilen und Stellen wird zwecks Zusatzverstärkung Karbonfasern einlaminiert.

Gefrästes Depron oder Balsaholz

Die gesamte sogenannte Stützkonstruktionen besteht immer aus CNC gefrästen Depron und Balsaholz als Grundlage. An den Aufnahmebefestigungen der Flächen sind jedoch noch zusätzlich Sperrholzeinlagen einlaminiert um auch dort an den empfindlichen Stellen mehr Halt zu gewährleisten.

Die fertig laminierten Formen werden in einem Ofen bei etwa 50 Grad trocknen gesintert. Durch diesen Prozess ergibt sich eine zusätzliche Steifigkeit und Festigkeit aller Komponenten.

2K Lack für strahlende Farben

Alle verwendeten Teile werden im Anschluss mit einem 2 Komponenten PKW – Lack in der Form lackiert. Neben Farbauswahl ist es hier auch möglich, Oberseite und Unterseite der Tragflächen und beispielsweise des Höhenruders farbig getrennt zu lackieren. Alle Flugmodelle haben eine Scale-Optik, bedeutet, Blechstöße und Öffnungen sind auf dem Rumpf und allen Flächen optisch dargestellt. Hierdurch wird eine bessere Detailtreue erwirkt.

Stabile Querruderanlenkung

Die Querruder sind als Elastik-Flaps komplette in den Tragflächen verbaut. Hierzu werden die Ruder von der Unterseite aufgeschnitten und von der Oberseite angeritzt. Anschließend wird das Ruder beidseitig frei geschnitten und einfach nach oben abgeknickt. Diese Art der Querruderanlenkung ist absolut stabil und verursacht keinerlei unnötigen Luftverwirbelungen an den Tragflächen.

Kabinenhauben Modellbauflieger

Die Kabinenhauben bestehen aus tiefgezogenen Vivac. Ebenso werden Pilotenfiguren selber gegossen und lackiert mit Hilfe von Silikonformen.

Die Decals, Sterne, Kreuze, Zahlen und Beschriftungen sind aus selbstklebender Folie hergestellt und werden mit meiner CNC-Maschine geschnitten.

Welchen Vorteil haben Voll-GFK-Flugzeuge

Der Arbeitsaufwand zur Fertigstellung des Flugzeuges ist auf ein Minimum reduziert.

Zum Vergleich zu einem handelsüblichen Modellbausatz entfallen folgende Arbeitsschritte:

- Flächenbau

- Schleifen

- Kleben (einzig die Kabinenhaube, das Leitwerk und das Servobrett müssen verleimt werden)

- Schneiden

Modellbauer bei der Arbeit

- Sägen

- Justierarbeiten

- Laminieren (Epoxydharz, GFK-Matte)

- Scharnierarbeiten am Querruder

20 Stunden Arbeitaufwand erspart

Mit dieser Bauweise spart man bis zu 20 Stunden Arbeitsaufwand. Hinzu kommt noch, das diese Arbeitsschritte, bedingt durch Trocknungszeiten, auf mehrere Tage verteilt werden müssen.