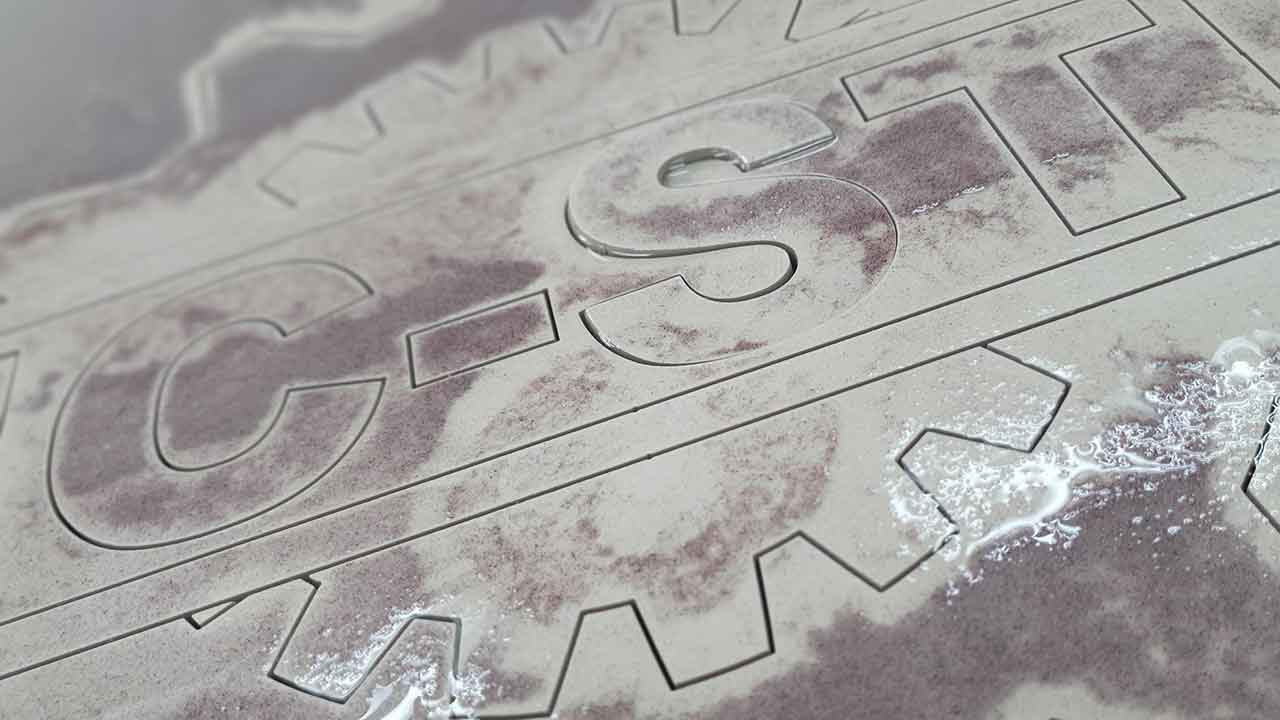

Wasserstrahlschneiden

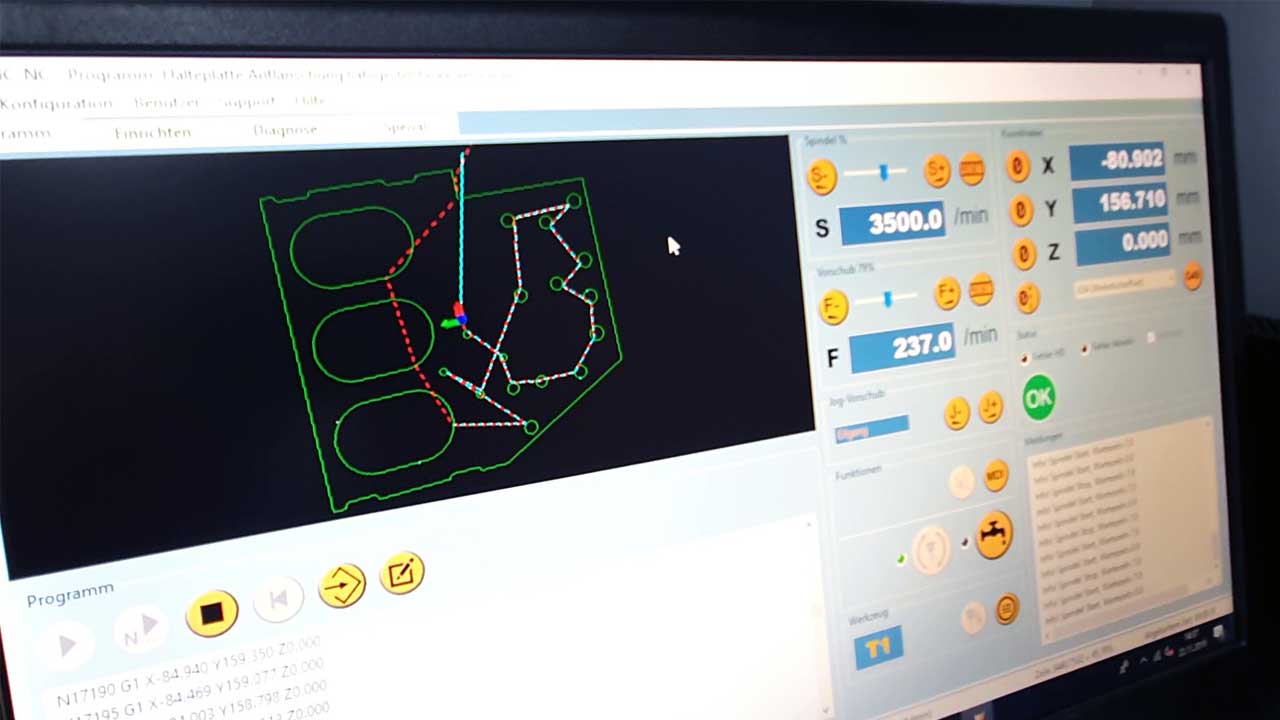

Video: Schneiden mit der Wasserstrahlanlage

in Kürze hier und in unserem Youtube-Kanal zu sehen.

Wasserstrahlschneiden wird jetzt noch günstiger

Jetzt hier unsere preiswerten Marken – Wasserstrahlschneidanlagen mit 3800 bar ab nur 66.000 Euro ansehen

Selber schneiden mit preiswerter Anlage – die Vorteile

Wasserstrahlschneiden mit der Wasserstrahlschneidanlage von CNC-STEP bietet Ihnen eine echte Alternative und sogar einige echte Vorteile im Bezug auf das Schneiden spezieller Materialien im direkten Vergleich zu anderen Bearbeitungsmethoden. Es ist ein kaltes Trennverfahren, bei dem Wasser unter Hochdruck diverse Werkstoffe schneidet. Hierbei unterscheidet man zudem noch zwischen Reinwasserschneiden und Abrasiv-Wasserstrahlschneiden.

Im Lohn schneiden lassen war gestern – Selbst ist der Mann

Schneiden Sie doch einfach in Zukunft selber, ohne in Abhängigkeit zum Lohnschneider / Dienstleister zu stehen. Keine Wartezeiten, flexibel agieren können auf Zeichnungsänderungen oder Prototypenerstellung. Keine viel zu hohen Lohn – Schneide – Kosten! Machen lassen war gestern!

Keramikfliesen 10 mm zugeschnitten mit der Wasserstrahlanlage

Präzise wasserstrahlgeschnittener Kamm aus 2 mm Stahl

Reinwasserschneiden

Beim Reinwasserschneiden bearbeitet die Maschine das Werkstück mit einem Strahl aus reinem Wasser ohne jegliche Zusätze. Für dünnere und weichere Materialien ist die Reinwasserdüse mit etwa 0,1-0,2mm Durchmesser vollkommen ausreichend. So lassen sich neben dünnem Holz, Gummi und Kunststoff auch Produkte aus dem Lebensmittelbereich schnell und vor allem sauber, ohne Klingen zu verkleben, schneiden.

Lebensmittel schneiden – Pastry & Co.

Hierbei können neben frischen Produkten wie beispielsweise Teigwaren, Torten, Plätzchen, Pralinen und Kuchen (pastry Waren), Pizzen, Gemüse, Obst oder Fleisch auch tiefgekühlte Lebensmittel portioniert, oder in speziellen Formen geschnitten oder ausgeschnitten werden. Diese Vorgehensweise ist vor allem in der Lebensmittelindustrie eine äußerst hygienische Angelegenheit, da nur reines Wasser für den Schnitt zur Verwendung kommt, welches dann auch noch speziell vorgefiltert und keimfrei gemacht wird. Jedoch muss erwähnt sein, dass die Maschinen zur Bearbeitung von Lebensmittel sehr hohe hygienische Anforderungen erfüllen müssen. Unsere Standard Maschinen erfüllen diese nicht.

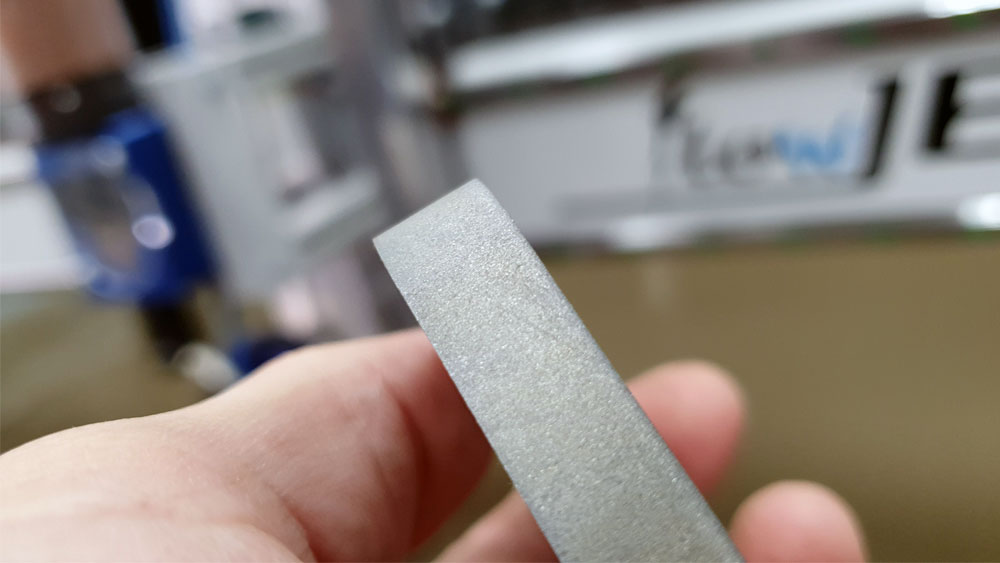

Abrasivschneiden mit Granatsand, Olivsand oder Korund

Beim Abrasivschneiden mischt man über eine zusätzliche Kammer im Schneidkopf ein Abrasivmittel (meist Granatsand oder Korund) dem Reinwasserstrahl hinzu. Der nun entstehende Unterdruck im Schneidkopf saugt das Abrasiv in die Mischkammer, um es im Anschluss entsprechend mit dem Wasser zu mischen. Aufgrund der Mechanik der Abrasivdüse wird der Wasserstrahl mit dem Abrasiv konzentriert und somit beschleunigt. Das Abrasiv Wasserstrahlschneiden wird aufgrund dessen gern bei stärkeren oder auch härteren Werkstoffen eingesetzt.

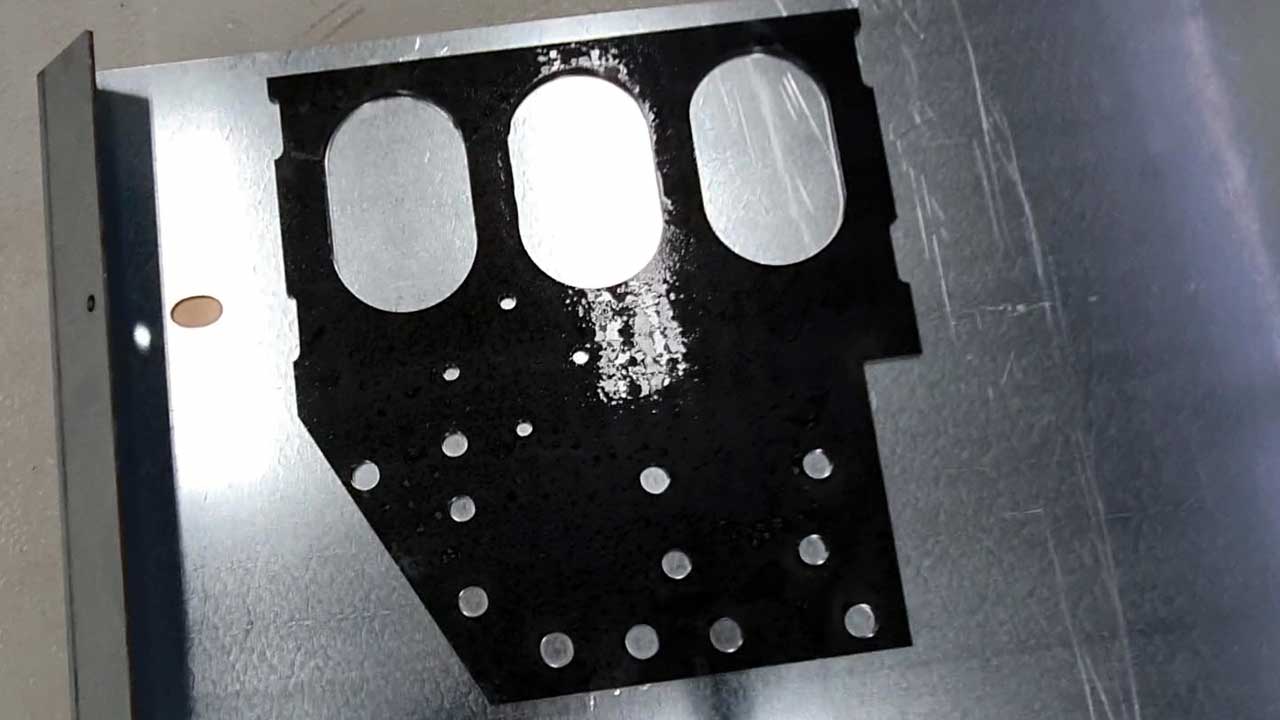

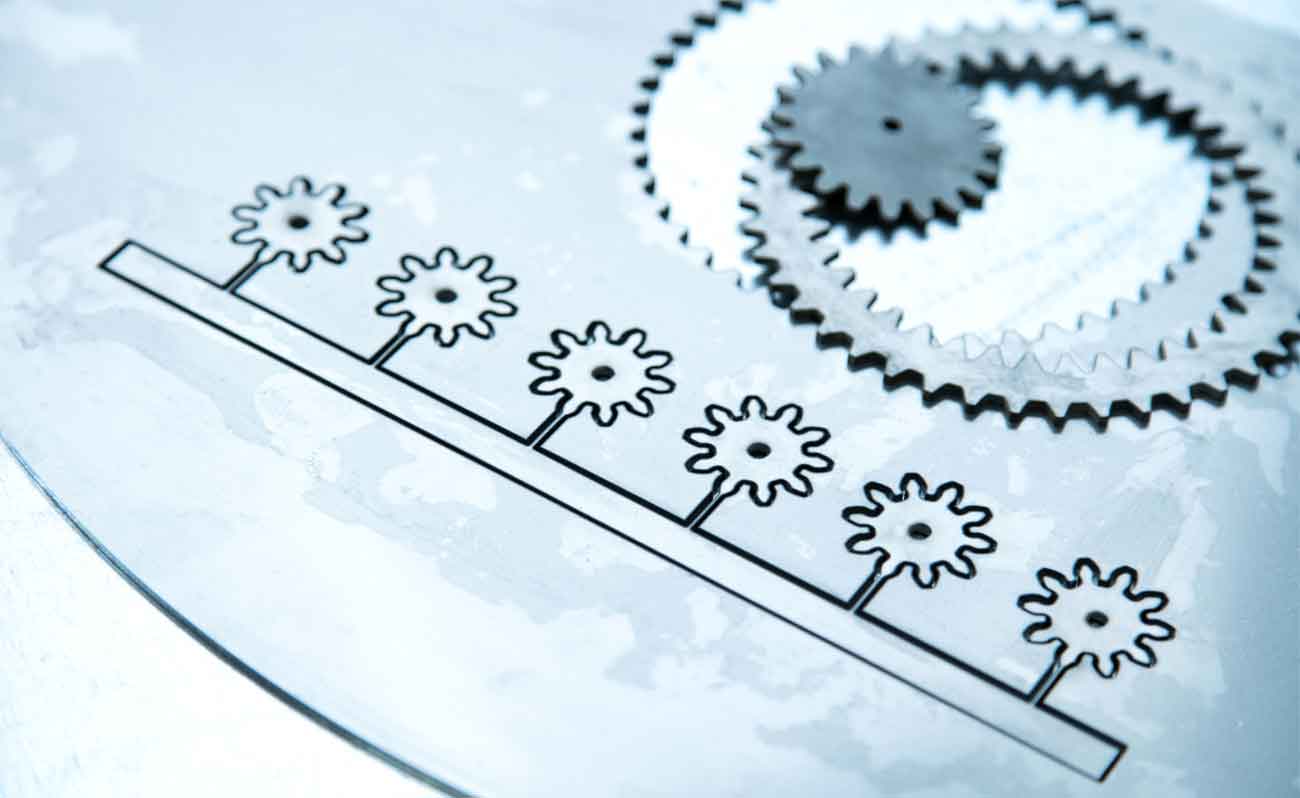

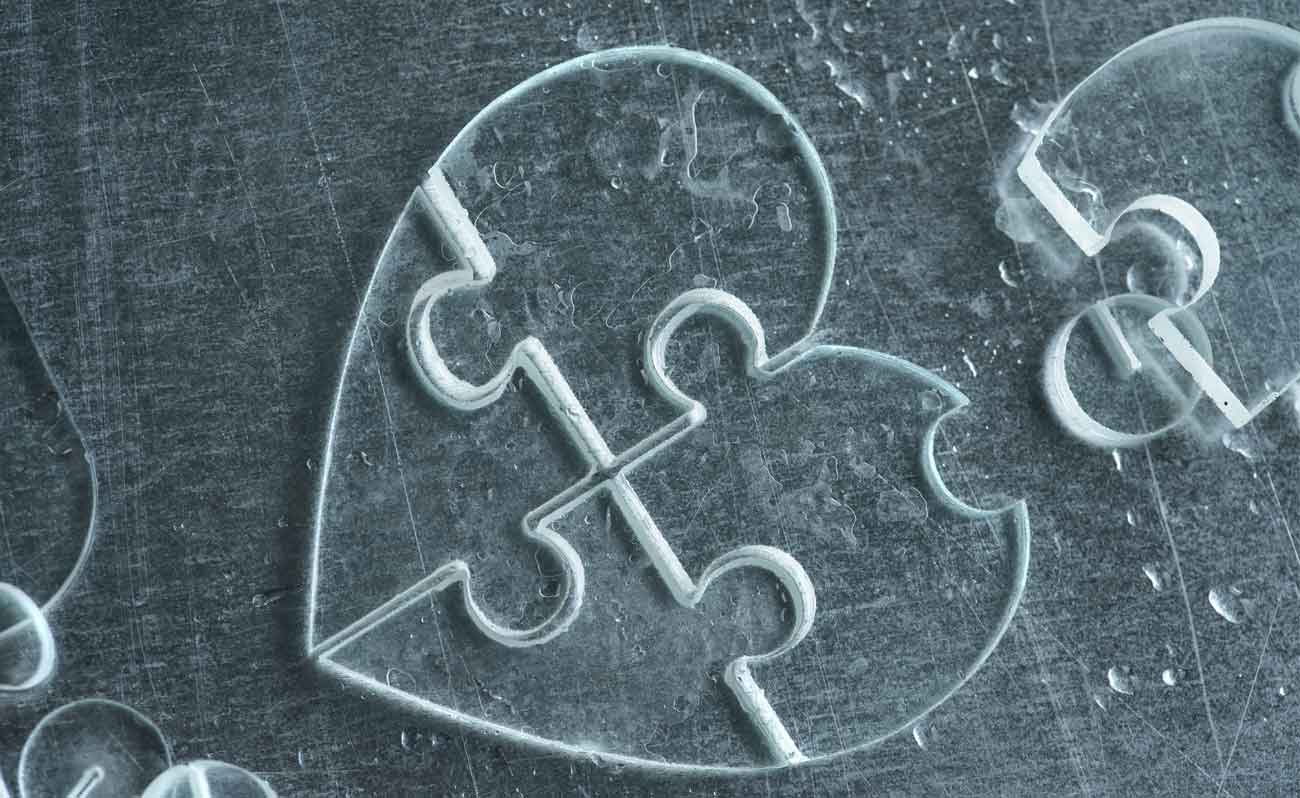

Passgenau wasserstrahlgeschnitten mit 0,2 mm Abrasivwasserstrahl

8 mm Stahl gratfrei durch Wasserstrahlschneiden

Welche Vorteile bietet Wasserstrahlschneiden?

Neben den bereits genannten Vorzügen, ist einerseits die exzellente beinahe gratfreie Bearbeitung des Werkstücks hervorzuheben, welche saubere Schnittkanten und einwandfreie Ergebnisse liefert. Somit entfällt meist eine notwendige Nachbearbeitung.

Des Weiteren kommt noch hinzu, dass das Werkstück kaum einer thermischen Einwirkung unterliegt und somit kein Verzug oder Beschädigungen der Schnittkanten zu erwarten sind. Außerdem ist ein sehr kleiner Schnitt mit einem Durchmesser von nur 0,1 mm möglich, sodass ebenfalls eine sehr präzise Bearbeitung filigraner Teile durchführbar ist.

Wasserstrahlen vs. Fräsen, Lasern und Plasmaschneiden

Gegenüber dem Fräsen liegt der Vorteil des Wasserstrahlschneidens zum einen darin begründet, dass der Fräserwechsel entfällt. Das heißt die Schnittparameter beim Wasserstrahlschneiden können ganz bequem über die Sandzufuhr und Vorschubgeschwindigkeit während des Bearbeitungsprozesses entsprechend angepasst werden.

Bei der Wasserstrahlschneidmaschine ist der Unterschied, im Vergleich zur Bearbeitung mit einer CNC Fräse, einem Laser oder CNC Plasmaschneider, die Wärmeentwicklung. Die Hitze wiederum kann bei wärmeempfindlichen Materialien unschöne und beschädigte Schnittkanten hinterlassen und bei einigen Werkstoffen auch zur Rissbildung führen. Beim Wasserstrahlschneiden wird das komplett umgangen, weil es sich hier um ein Kalttrennverfahren handelt. So kann man demnach auch empfindlichere Werkstoffe wie beispielsweise Thermoplaste ohne Verzug bearbeiten.

Günstig Wasserstrahlschneiden bei großer Materialvielfalt

Auch die Vielfalt der Materialien, die mit einer Wasserstrahlschneidmaschine zu bearbeiten sind, ist immens. Beispielsweise lassen sich Aluminium, Stahl, Edelstahl, Buntmetalle, Kunststoffe, Schiefer und Glas simpel und punktgenau bearbeiten. Andererseits ist ein Wasserstrahlschneider die ideale und sichere Lösung zur Bearbeitung von brennbaren oder hitzeempfindlichen Werkstoffen, wie etwa Holz, Magnesium und thermoplastischen Kunststoffen.

Flexibilität durch Wasserstrahlschneiden

Je nach Ausgangsmaterial und Vorgaben für das endgültige Werkstück, ist das Wasserstrahlschneiden hocheffizient. Nicht nur was das Endresultat angeht, sondern vor allem auch im Arbeitsprozess selbst. Denn durch diese Bearbeitungsmethode wird so wenig Verschnitt wie nötig produziert und somit der Werkstoff optimal ausgenutzt. Zumal ist man sehr flexibel, auch bei der Produktion von unterschiedlichen Serien aus diversen Materialien, denn es entfällt der Werkzeugwechsel.

Kostenfaktor Wasserstrahlschneiden

Das Wasserstrahlschneiden eignet sich sowohl für den Einsatz in der Serienfertigung als auch in der Einzelteilfertigung. Doch gerade bei der Produktion von einzelnen Werkstücken ist dies lohnend. Dies liegt in der Bearbeitung an sich, denn das finale Resultat muss man im Anschluss kaum nacharbeiten, um ein Finish zu erhalten.

Auch eine komplexere Geometrie des Werkstücks stellt beim Bearbeiten mit einer Wasserstrahlschneidemaschine keine Herausforderung dar. Die Schnitte werden hochpräzise und einwandfrei gesetzt. Somit ist man in der Lage die Betriebskosten auf einem effizienten Niveau zu halten und mit größter Qualität zu produzieren.

Weitere Anwendungsbereiche und Infos

Hochdruck – Wasserstrahlen wird auch in anderen Bereichen eingesetzt. Beispielsweise zum Gussputzen oder Entgraten oder dem Oberflächenreinigen und Entlacken von großen Flächen wie bei Schiffen etc. Das Wasserstrahlschneiden wird vorwiegend dann eingesetzt, wenn eine Temperatureinbringung in das Werkstück völlig unerwünscht ist, weil das Werkstück eventuell temperaturempfindlich ist.

Licht reflektierende Oberflächen oder Stein schneiden

Stein schneiden – Kein Problem. Dieses Schneid-Verfahren wird auch dort angewendet, wenn der Laser nicht mehr zum Einsatz kommen kann oder das Material gar nicht von einem gebündelten Lichtstrahl getrennt werden kann (beispielsweise Stein). Somit kann durch Wasserstrahl auch ein stark reflektierendes Material geschnitten werden, bei dem der Laser an seine Grenzen stößt.

Glasfaser – GFK und andere Verbundwerkstoffe

Glasfaser verstärkte Verbundwerkstoffe lassen sich auch hervorragend mit dem Wasserstrahlschneiden trennen. Der Wasserstrahl ist stetig schneidend und kann weder verkleben, noch verschleißen, ist somit ständig scharf! Teure Werkzeugkosten fallen somit weg. Die stetige Überwachung des Verschleißes am Werkzeug ebenfalls. Perfekt geeignet ist das Verfahren für das Schneiden von GFK, CFK etc.

Gefahren beim Wasserstrahlschneiden

Die Gefahren sind beim Wasserstrahlschneiden dann doch recht gering. Im Gegenteil, denn sie werden teilweise sogar durch positive Eigenschaften des Wassers auf den Schneidprozess minimiert.

Durch die niedrigen Temperaturen entwickeln sich keinerlei oder wenige giftige Dämpfe oder Stäube während des Schneidprozesses, was wiederum dem Bediener und dem Betreiber langfristig zu Gute kommt. Stäube werden sofort im Wasserbad gebunden und können folglich erst gar nicht in Mengen entstehen. Eine mindere Gefahr durch Spritzwasser ist jedoch gegenwärtig. Aufgrund dessen sollte der Bediener stets eine Schutzbrille tragen und während des Schneidprozess nicht mit „der Nase am Werkstück hängen“